- Details

- Zuletzt aktualisiert: 21. Januar 2021

- Erstellt: 24. Juni 2019

- Zugriffe: 20941

Nachdem Motor und Getriebe mit Winkeltrieb auseinander waren, konnte ich endlich mal so richtig nachsehen, wo das Öl herkam, welches unten aus der Getriebeglocke immer heraustropfte. Ein kleiner Teil kam offenbar an der Ölwannendichtung heraus, an der Seite, wo diese an die Kupplungsglocke heranreichte. Außerdem schien der Wellendichtring der Kurbelwelle leicht undicht zu sein.

Ich habe lange mit mir gerungen ob ich direkt alle Teile der Kupplung, also auch Ausrücklager und Automat mit Druckplatte neu machen sollte, den immerhin waren das alles zusammen etwa 750€, aber wenn schon mal alles auseinander ist, dann auch gleich alles neu. Ich hoffe, dass ich diese Aktion nicht allzu bald wiederholen muss.

Aber, der Übeltäter beim Ölverlust war der Wellendichtring der Getriebewelle. Das war mir jedoch relativ egal, denn das Getriebe wollte ich ja sowieso tauschen, da die Synchronisierung des vierten Gangs nicht mehr funktionierte.

Der Aurückhebel ist leicht auszubauen, er steckt einfach auf einer Kugelaufnahme, man kann ihn abziehen.

Wenn man den Deckel in der Getriebeglocke löst, kommt man an den Wellendichtring.

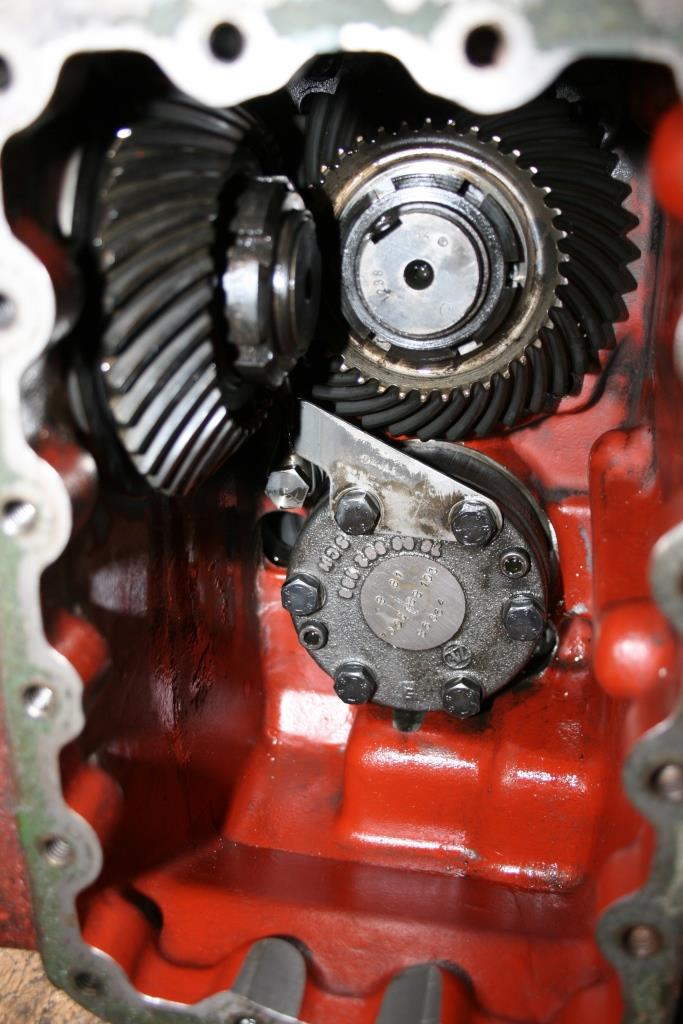

Bevor ich den Wellendichtring getauscht habe, habe ich das Schaltgetriebe und den Winkeltrieb sauber gemacht. Dabei habe ich dann auch den großen Deckel seitlich am Winkeltrieb geöffnet, vorher natürlich das Getriebeöl abgelassen.

Wenn man auch hier das Öl entfernt, muss man die Ölfüllmenge von 4,5l für das Getriebe und den Winkeltrieb entsprechend erhöhen. Ich kann jetzt allerdings nicht sagen, wie viel reingehört, habe nach dem Zusammenabu einfach aufgefüllt, bis an der Kontrollschraube Öl rauskam.

Unterhalb der unteren Kante der Dichtfläche, so wie im Bild links zu sehen, steht normalerweise im Winkeltrieb alles voller Öl. Da ich keine neue Dichtung hatte und die alte noch recht gut aussahh, habe ich den Deckel samt Dichtung einfach mit Hylomar wieder eingesetzt. Dann das Gehäuse des Getriebes und des Winkeltriebes mit Brantho Korrux gestrichen.

Zurück zum Wellendichtring. Den alten Wellendichtring hatte ich ausgebaut, bzw. rausgehebelt. Da war eine Nummer zu erkennen und gemäß dieser gleich zwei Neue bestellt. Die Dinger sind nicht so teuer und da ich kein Eintreibwerkzeug habe sondern improvisieren muss, wollte ich lieber einen Ring auf Ersatz haben. Je nachdem sind Gebühren für Porto, Minderbestellmengen... teurer als der zweite Dichtring.

Den Einbau musste ich ohne das entsprechende Treibwerkzeug entsprechend vorsichtig durchzuführen. Ich habe hier den Wellendichtring eingeölt und dann vorsichtig, möglichst gleichmäßig am Rand der entsprechenden Schale angesetzt. Dann habe ich das Flanschgehäuse umgedreht und auf eine glatte Multiplexplatte gestellt. Nun habe ich vorsichtig, zuerst mit der Hand, dann mit dem Hammer das Flanschgehäuse nach unten, auf den Dichtring geschlagen. Zwischendrin immer wieder kontrolliert, ob es auch gerade reinrutscht. Als es ganz anlag, den Flansch mitsamt der neuen Dichtring vorsichtig wieder über die Getreibewelle geschoben. Auch hier wieder sehr vorsichtig arbeiten, man kann leider nicht sehen, ob der Dichtring richtig aufsitzt.

Um das Ganze abzukürzen, er saß natürlich nicht richtig, was wir allerdings erst bemerekten, nachdem wir die Kupplung erneuert, Motor und Getriebe eingebaut, alles angeschlossen und befestigt und eine Probefahrt gemacht hatten. Also nach etwa einen Tag Arbeit.

Also alles noch einmal von vorne. Zieleinlauf und Siegerehrung: Beim Aufschieben des Gehäusedeckels mit dem neuen Wellendichtrings auf die Getriebewelle hatte sich die innere Dichtlippe an einer Kante der Welle festgesetzt und sich umgeklappt.

Im Bild rechts kann man die abgeknickte Ecken auf etwa 4 und 10 Uhr erkennen. Das sieht man beim Einbau natürlich nicht, ist ja die Rückseite.

Das Öl lief hinter den Wellendichtring und kam an dem kleinen Loch, welches man oben auf dem vorletzten Foto, links im hellgrünen Bereich des Flansches erkennen kann, heraus.

Beim zweiten Einbau des Flanschgehäuses noch ein wenig mehr Öl auf Welle und Dichtring gemacht, noch vorsichtiger beim Aufschieben auf die Welle gewesen, das Gehäuse immer wieder leicht auf der Welle hin- und hergedreht, nur ganz ganz vorsichtig weiter auf die Welle geschoben. Sobald der Gegendruck nur leicht stärker wurde, wieder zurückgezogen und mit leichten Drehbewegungen wieder neu angesetzt. Danach alles verschraubt.

Dazu muss die Schwungscheibe runter. Das ist eigentlich halb so wild. Innen die Schrauben lösen, welche die Schwungscheibe an der Kurbelwelle befestigen. Die waren einigermaßen fest angezogen, ich habe daher meiner Drehmomentknarre verwendet. Nicht das ich den Drehmoment beim Öffnen gebraucht hätte, aber der Griff ist etwa doppelt so lang wie der meiner normalen Ratsche und daher das Lösen der Schrauben etwas leichter. Zum Lösen muss man die Schwungscheibe verkeilen, die Kompression der Zylinder reicht nicht als Gegendruck aus. Das Verkeilen ist aber wegen des Zahnkranzes für den Anlasser, außen auf der Schwungscheibe leicht zu machen. Dabei natürlich keine Zähne abbrechen. Die Schwungscheibe ließ sich nach dem Lösen der Schrauben recht leicht von der Kurbelwelle abziehen.

Ich habe eine andere Methode gewählt. Ich habe die silberen Abdeckung abgeschraubt. Da ich einen kompletten Motordichtsatz hatte, war die benötigte Dichtung dafür vorhanden. Den Dichtungssatz habe ich mir aus dem Landmaschinenhandel besorgt. Auch auf die Gefahr hin, dass ein paar Dichtungen nicht genau passen, war das die einfachste Methode und es hat, im Nachhinein betrachtet, wenigstens mit den paar Dichtungen welche ich benötigte, ganz gut gepasst.

Hier ist das Gehäuseteil abgeschraubt, die Dichtfläche ist noch nicht gereinigt, unten ist die Ölwanne zu erkennen. Zwischen Kurbelgehäuse und Ölwanne ist noch ein Blech eingebaut, so dass hier zwei! verschiedene! Dichtungen benötigt werden. Die hatte einer meiner Vorgänger-Schrauber offenbar nicht, er hat auf die Dichtungen verzichtet und stattdessen ausschließlich Dichtmasse verwendet.

Daher wollte ich im Anschluss auch noch die Ölwanne entfernen. Allerdings mache ich das erst, wenn der Motor wieder drin ist und hier oben alles dicht ist. Ich habe leider bisher keine Möglichkeit den Motor ordentlich anzuheben, so dass ich an der Ölwanne nicht arbeiten kann, da der Motor darauf steht! Im eingebauten Zustand ist das Arbeiten umständlicher, weil man nicht so gut dran kommt, geht aber nun einmal nicht anders!

Wenn das Gehäuseteil, welches ich abgeschraubt habe, draußen ist, kann man den Wellendichtring relativ einfach herausklopfen oder drücken. Auch das Einsetzen des Wellendichtringes ist etwas einfacher.

Den Wellendichtring leicht einölen und möglichst gerade ansetzten. Wer ein geeignetes Treibwerkzeug hat, sollte natürlich dieses verwenden, ich habe einen Rest Siebdruckplatte verwendet, den ich von hinten auf den Dichtring gelegt habe. So habe ich ihn dann mit leichten Schlägen von der Rückseite (im Bild zu sehen) in das Gehäuse geschlagen, bis er gleichmäßig und bündig vorne am Rand im Gehäuse saß.

Nach dem Reinigen der Dichtflächen, habe ich auch hier Dichtmasse aufgetragen, die Dichtung angeklebt und dann wie auch schon auf der Getriebeseite, den Wellendichtring vorsichtig unter leichten Drehbewegungen auf die Welle aufgeschoben. Dann die Schrauben angesetzt und diese alle gleichmäßig angezogen. Damit das Gehäuse sich nicht verzieht oder die Dichtung an einer Stelle zu stark gequetscht wird, geht man beim Anziehen der Schrauben am Besten in mehreren Stufen vor und zieht nicht direkt beim ersten Mal fest an. Außerdem springt man von der gerade angesetzten Schraube am besten zu der (möglichst) gegenüber liegenden Schraube und dann weiter über Kreuz zu der nächsten Schraube. So erreicht man ein möglichst gleichmäßiges Anziehen der Schrauben und des Gehäuses.

Das soll an dieser Stelle erst einmal reichen. Der Einbau der Kupplung kommt dann im nächsten Teil.